رولیک جوشی نوار نقاله

رولیک سازی

آگوست 5, 2024

فروش رولیک ضربه گیر

اکتبر 19, 2024- خرید رولیک جوشی نوار نقاله

- خرید رولیک جوشی نوار نقاله ارزان

- خرید رولیک جوشی نوار نقاله تهران

- رولیک جوشی نوار نقاله

- رولیک جوشی نوار نقاله ارزان

- فروش رولیک جوشی نوار نقاله

- فروش رولیک جوشی نوار نقاله ارزان

- فروش رولیک جوشی نوار نقاله تهران

- قیمت رولیک جوشی نوار نقاله

- قیمت رولیک جوشی نوار نقاله ارزان

- هزینه رولیک جوشی نوار نقاله

- هزینه رولیک جوشی نوار نقاله ارزان

- هزینه رولیک جوشی نوار نقاله تهران

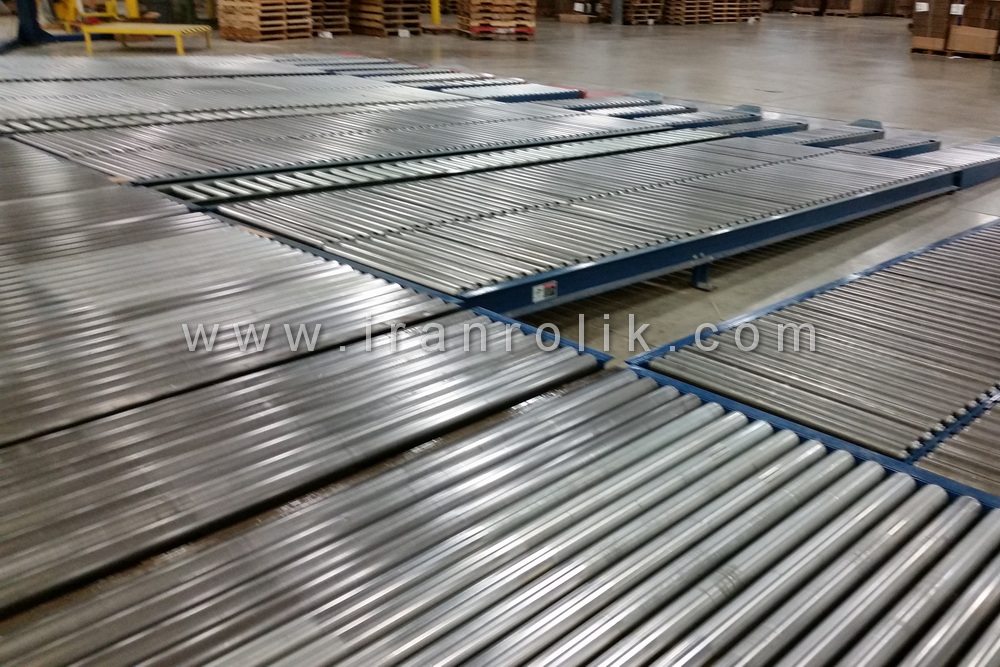

رولیک جوشی نوار نقاله

رولیک جوشی نوار نقاله به دلیل ساختار و روش اتصال خاصی که دارد، به عنوان یک انتخاب محبوب در صنایع مختلف شناخته می شود. رولیک جوشی، رولیکی است که در آن کاسه بلبرینگ به صورت کامل به لوله جوش داده می شود. این نوع اتصال، باعث ایجاد یک ساختار یکپارچه و مقاوم در برابر نیروهای وارده می شود. رولیک های جوشی به دلیل عدم وجود اتصالات مکانیکی، احتمال شل شدن و ایجاد لقی بسیار کمی دارد.

رولیک جوشی از یک لوله با ضخامت مشخص (به طور معمول ۳ میلی متر) تشکیل شده که کاسه بلبرینگ ها به صورت کامل و با استفاده از جوش CO2 به آن متصل می شوند. این روش جوشکاری باعث می شود که اتصال بین کاسه بلبرینگ و لوله بسیار محکم و مقاوم باشد. در واقع، نام “جوشی” به همین روش اتصال اشاره دارد.

برای اطلاع از نحوه ساخت رولیک جوشی نوار نقاله، شما را به دیدن ویدیو زیر دعوت می کنیم.

اجزای تشکیل دهنده رولیک جوشی

پوسته رولیک، بدنه اصلی رولیک را تشکیل می دهد و به طور معمول از جنس فولاد، چدن یا آلومینیوم ساخته می شود. انتخاب جنس لوله به عواملی مانند وزن بار، سرعت نوار نقاله و شرایط محیطی بستگی دارد. لوله رولیک باید مقاومت کافی در برابر فشار، سایش و خوردگی داشته باشد.

بلبرینگ یکی دیگر از اجزای مهم رولیک است که وظیفه تحمل بار و چرخش روان رولیک را بر عهده دارد. بلبرینگ ها در انواع مختلفی مانند ساچمه ای، غلتکی و… تولید می شوند و انتخاب نوع بلبرینگ به عواملی مانند سرعت دوران، بار وارده و شرایط کاری بستگی دارد.

شفت یا محور، کاسه بلبرینگ را در داخل لوله رولیک نگه می دارد و باعث چرخش آن می شود. شفت به طور معمول از جنس فولاد ساخته می شود و باید مقاومت کافی در برابر خم شدن و پیچش داشته باشد. همچنین واشرها و ضربه گیرها در دو طرف بلبرینگ قرار می گیرند و از خروج بلبرینگ از جای خود جلوگیری می کنند. همچنین ضربه گیرها باعث توزیع یکنواخت بار بر روی بلبرینگ می شوند.

درپوش ها در دو طرف بلبرینگ قرار می گیرند و از ورود آلودگی به داخل بلبرینگ جلوگیری می کنند. همچنین درپوش ها به روانکاری بلبرینگ کمک می کنند. برخی از رولیک ها با روکش هایی مانند لاستیک، پلی اورتان و مواردی از این دست پوشش داده می شوند. این روکش ها باعث افزایش مقاومت رولیک در برابر سایش، خوردگی و همچنین کاهش اصطکاک بین رولیک و نوار نقاله می شوند.

نکاتی پیش از خرید رولیک جوشی

ابتدا باید در نظر گرفت که جنس لوله و کاسه بلبرینگ رولیک باید با توجه به نوع ماده ای که قرار است منتقل شود، شرایط محیطی و بار وارده انتخاب شود. برای مثال، در محیط های خورنده باید از رولیک هایی با پوشش ضد خوردگی استفاده شود. ابعاد رولیک باید با عرض نوار نقاله، وزن بار و سرعت حرکت نوار متناسب باشد. رولیک های خیلی کوچک یا خیلی بزرگ می توانند باعث ایجاد مشکلات عملکردی شوند.

نوع بلبرینگ به کار رفته در رولیک باید با توجه به سرعت دوران و بار وارده انتخاب شود. بلبرینگ های ساچمه ای برای سرعت های بالا و بارهای سبک مناسب تر هستند، در حالی که بلبرینگ های غلتکی برای بارهای سنگین تر مناسب ترند. کیفیت جوشکاری در رولیک های جوشی از اهمیت بسیار بالایی برخوردار است. جوشکاری باید به صورت کامل و یکنواخت انجام شود تا از استحکام و دوام رولیک اطمینان حاصل شود.

نصب رولیک جوشی

قبل از نصب رولیک ها، باید اطمینان حاصل کرد که شفت ها و پایه های نصب به طور کامل تراز هستند. عدم تراز بودن رولیک ها می تواند باعث ایجاد لرزش و افزایش سایش شود. تمامی اتصالات رولیک ها باید به صورت محکم و با استفاده از ابزار مناسب بسته شوند تا از شل شدن آن ها در حین کار جلوگیری شود.

همچنین فاصله رولیک ها از هم بسیار اهمیت دارد. در صورتی که فاصله رولیک ها از هم بیشتر از اندازه مناسب باشد، اجسام در حین حرکت در این فضا گیر می افتند و در صورتی که فاصله کمتر از حد مناسب باشد، اصطکاک ایجاد شده و از سرعت انتقال اجسام کاسته می شود. به علاوه اینکه قبل از راه اندازی نوار نقاله، باید بلبرینگ های رولیک ها را به طور کامل روانکاری کرد. استفاده از روانکار مناسب باعث کاهش اصطکاک و افزایش عمر مفید رولیک ها می شود.

نکاتی جهت افزایش دوام رولیک جوشی

نگهداری و تعمیرات به موقع رولیک های جوشی از بروز مشکلات جدی در سیستم های نوار نقاله جلوگیری کرده و باعث افزایش عمر مفید این رولیک ها می شود. با شناسایی و رفع مشکلات در مراحل اولیه، از بروز خرابی های بزرگ و هزینه های سنگین تعمیرات جلوگیری می شود و عمر مفید رولیک های جوشی نوار نقاله افزایش یافته و نیاز به تعویض زودهنگام آن ها کاهش می یابد.

رولیک های جوشی سالم و روانکار شده باعث افزایش سرعت و دقت انتقال مواد در نوار نقاله می شوند. رولیک ها باید به صورت دوره ای بازرسی شوند تا از وجود هرگونه ترک، خوردگی، شل شدگی یا تغییر شکل در آن ها اطمینان حاصل شود.

بلبرینگ های رولیک های جوشی باید به صورت دوره ای روانکاری شوند تا از روانکاری مناسب و کاهش اصطکاک اطمینان حاصل شود. نوع روانکار مورد استفاده باید با توجه به شرایط کاری و جنس رولیک انتخاب شود. دمای محیط بر روی ویسکوزیته روانکار تأثیر می گذارد. بنابراین، باید از روانکاری مناسب برای هر دمایی استفاده شود. قبل از روانکاری، رولیک ها باید به طور کامل تمیز شوند تا آلودگی ها از سطح آن ها پاک شود. اضافه کردن بیش از حد روانکار می تواند باعث جذب گرد و غبار و آلودگی شده و به بلبرینگ ها آسیب برساند.

همچنین رولیک ها باید به طور مرتب از گرد و غبار و آلودگی پاک شوند تا از ورود آلودگی به داخل بلبرینگ ها جلوگیری شود. رولیک هایی که دچار آسیب دیدگی شدید شده اند، باید به سرعت تعویض شوند تا از بروز مشکلات جدی تر در نوار نقاله پیشگیری گردد.

مراحل تولید رولیک جوشی

در ابتدا، مشخصات فنی رولیک جوشی بر اساس نوع کاربری و شرایط کاری تعیین می شود. این مشخصات شامل ابعاد، جنس، ظرفیت باربری، سرعت دوران و … می شود. پس از تعیین مشخصات فنی، مواد اولیه مناسب برای ساخت رولیک انتخاب می شود. به طور معمول از لوله های فولادی با ضخامت مشخص و کاسه بلبرینگ های با کیفیت بالا استفاده می شود. جنس لوله و بلبرینگ بسته به نوع کاربرد و شرایط محیطی متفاوت خواهد بود.

سپس لوله های فولادی به اندازه های مورد نظر برش داده می شوند. دقت در برش زدن لوله ها بسیار مهم است تا از ایجاد تنش های داخلی در رولیک جلوگیری شود. کاسه بلبرینگ ها نیز بر اساس ابعاد و نوع رولیک انتخاب و آماده می شوند. در صورت نیاز، کاسه بلبرینگ ها به صورت سفارشی تولید می شوند.

در مرحله بعد جوشکاری انجام می گیرد. قبل از جوشکاری، سطوحی از لوله که قرار است به کاسه بلبرینگ جوش داده شود، به دقت تمیز می شوند. این کار باعث می شود که جوشکاری با کیفیت بالاتری انجام شود. با استفاده از دستگاه جوشکاری CO2، کاسه بلبرینگ به صورت کامل به لوله جوش داده می شود. جوشکاری CO2 به دلیل نفوذ عمیق و ایجاد جوش قوی، برای این نوع اتصال بسیار مناسب است.

پس از اتمام جوشکاری، کیفیت جوش به دقت بررسی می شود. از روش های مختلفی مانند تست نفوذ مایع برای اطمینان از کیفیت جوش استفاده می شود. پس از جوشکاری، رولیک های جوشی به دستگاه های ماشینکاری منتقل می شوند و عملیات ماشینکاری بر روی آن ها انجام می شود. در این مرحله، ابعاد رولیک ها دقیقاً تنظیم شده و سطح آن ها صاف و یکنواخت می شود.

پس از ماشینکاری، سطح رولیک ها با استفاده از روش های مختلف مانند سنگ زنی، پولیش و آبکاری پرداخت می شود. این کار باعث افزایش عمر مفید رولیک و کاهش اصطکاک می شود. سپس بلبرینگ ها با استفاده از گریس مناسب روانکاری می شوند. در صورت نیاز، قطعات جانبی مانند شفت، واشر و … به رولیک اضافه می شود.

رولیک های تولید شده تحت آزمایش های مختلفی مانند تست باربری، تست سرعت و تست مقاومت در برابر سایش قرار می گیرند تا از عملکرد صحیح آن ها اطمینان حاصل شود. پس از اتمام مراحل تولید، رولیک های جوشی به طور کامل از نظر ابعاد، کیفیت جوش، عملکرد بلبرینگ و سایر مشخصات فنی مورد بررسی قرار می گیرند و کیفیت نهایی آن ها می شود.

مزایای استفاده از رولیک جوشی

یکی از مهم ترین مزایای رولیک های جوشی، مقاومت بالای آن ها در برابر فشار، سایش و ضربه است. این مقاومت بالا به دلیل استفاده از جوشکاری CO2 در اتصال کاسه بلبرینگ به لوله حاصل می شود. جوشکاری CO2 باعث ایجاد یک اتصال بسیار قوی و یکپارچه می شود که در برابر نیروهای خارجی بسیار مقاوم است. این ویژگی باعث افزایش طول عمر رولیک ها و کاهش هزینه های تعمیر و نگهداری می شود.

رولیک های جوشی به دلیل ساختار محکم و مقاوم خود، قادر به تحمل بارهای سنگین هستند. این ویژگی باعث می شود که بتوان از آن ها در نوار نقاله ای که نیاز به انتقال مواد با وزن زیاد دارند، استفاده کرد. رولیک های جوشی در اندازه ها و قطرهای مختلف تولید می شوند و می توانند در انواع مختلف نوار نقاله، از جمله نوار نقاله های صنعتی سنگین، مورد استفاده قرار گیرند.

در صورت بروز مشکل در بلبرینگ ها، امکان تعویض آن ها به راحتی وجود دارد. این ویژگی باعث کاهش هزینه های تعمیر و نگهداری می شود. سطح صاف و یکنواخت رولیک های جوشی باعث کاهش اصطکاک بین رولیک و نوار نقاله می شود. این کاهش اصطکاک باعث افزایش عمر مفید نوار نقاله و کاهش مصرف انرژی می شود.

رولیک های جوشی به طور معمول از جنس فولاد ضد زنگ یا فولاد گالوانیزه ساخته می شوند که مقاومت بسیار خوبی در برابر خوردگی دارند. این ویژگی باعث می شود که بتوان از آن ها در محیط های خورنده استفاده کرد. سطح رولیک های جوشی را می توان با انواع مختلف روکش مانند روکش لاستیکی، روکش پلی اورتان و روکش تفلون پوشش داد. این روکش ها باعث افزایش مقاومت رولیک در برابر سایش و خوردگی می شود.

کاربرد رولیک جوشی

بخش های متنوعی در دستگاه نوار نقاله وجود دارد که می توان در آن ها از رولیک جوشی استفاده نمود. رولیک های رفت یکی از این موارد است. این رولیک ها وظیفه حمل مواد را بر روی نوار نقاله بر عهده دارند. رولیک های جوشی به دلیل مقاومت بالا و قابلیت تحمل بار زیاد، انتخاب مناسبی برای رولیک های حامل در نوار نقاله های صنعتی هستند.

رولیک های برگشت، نوار نقاله را در سمت پایین و به سمت رولیک های محرک هدایت می کنند. رولیک های جوشی به دلیل مقاومت بالا در برابر سایش، برای این کاربرد مناسب هستند. همچنین رولیک های راهنما، نوار نقاله را در مسیر مشخصی هدایت می کنند. رولیک های جوشی به دلیل دقت بالا در تولید، برای این کاربرد گزینه مطلوبی هستند.

در نهایت رولیک های ضربه گیر، برای جذب ضربات ناشی از افتادن مواد بر روی نوار نقاله استفاده می شوند. رولیک های جوشی با روکش لاستیکی یا پلی اورتان، برای این کاربرد مورد استفاده قرار می گیرند.

تفاوت رولیک جوشی و رولیک تعویضی

رولیک های جوشی و تعویضی دو نوع از پرکاربردترین رولیک ها در نوار نقاله صنعتی هستند. هر یک از این رولیک ها دارای ویژگی ها، مزایا و کاربردهای خاص خود هستند که انتخاب مناسب ترین نوع رولیک را برای هر کاربردی ضروری می سازد. رولیک تعویضی رولیکی است که در آن امکان تعویض بلبرینگ ها وجود دارد. در این نوع رولیک، قطعات در کنار هم نصب می شوند و قابلیت انفصال و مونتاژ چند باره دارند. در این رولیک ها با استفاده از یک مکانیزم خاص در جای خود محکم می شوند.

یکی از مهم ترین مزایای رولیک های تعویضی، امکان تعویض آسان قطعات مخدوش است. این ویژگی باعث کاهش هزینه های تعمیر و نگهداری می شود. رولیک های تعویضی در اندازه ها و قطرهای مختلف تولید می شوند و می توانند در انواع مختلف نوار نقاله مورد استفاده قرار گیرند.

برای نوار نقاله هایی که امکان خرابی قطعات به صورت مکرر وجود دارد و جزو محیط های سخت صنعتی به حساب می آید، رولیک تعویضی انتخاب بهتری است. در چنین مواردی قطعات، کلاهک ها، بلبرینگ ها و… به دلیل شرایط کاری سخت یا عبور مواد ساینده یا ضربه خوردن ناشی از سقوط یا پرتاب شدن مواد بر روی نوار نقاله، زودتر از موعد از کار می افتند.

همچنین در مواردی که تعویض رولیک کامل دشوار است، تعویض قطعه مخدوش در رولیک های تعویضی بسیار آسان تر است. در رولیک های تعویضی، تعویض قطعه خراب به سرعت انجام می گیرد و با باز کردن اتصالات مکانیکی، می توان به راحتی به بلبرینگ دسترسی پیدا کرد و آن را تعویض نمود.

با این همه یکی از دلایلی که رولیک جوشی کاربرد بسیار وسیعی در صنایع مختلف دارد، قیمت مقرون به صرفه تر آن نسبت به رولیک تعویضی است. در مواردی که طول نوار نقاله بلند است د نیاز به استفاده متعدد از رولیک می باشد، هزینه رولیک اهمیت زیادی پیدا می کند. به ویژه که امروزه رولیک های جوشی با کیفیت مناسب و قیمتی اقتصادی به وفور در بازار وجود دارند.

قیمت رولیک جوشی

هزینه رولیک جوشی و تعویضی یکی از مهم ترین فاکتورهایی است که در هنگام خرید این قطعات باید به آن توجه شود. عوامل متعددی بر قیمت رولیک ها تأثیر می گذارند که شناخت آن ها به شما کمک می کند تا انتخاب بهتری داشته باشید. جنس شافت، بلبرینگ، کلاهک، پوسته و سایر قطعات تشکیل دهنده رولیک به طور مستقیم بر قیمت آن تأثیر می گذارد. استفاده از مواد با کیفیت بالاتر و مقاوم تر مانند فولاد ضد زنگ یا آلیاژهای خاص باعث افزایش قیمت رولیک می شود.

قطر پوسته و طول رولیک بر مقدار مواد مصرفی و در نتیجه قیمت رولیک تأثیرگذار است. رولیک های بزرگ تر به طور معمول هزینه بیشتری دارند. در رولیک های جوشی، نوع جوشکاری و کیفیت آن بر قیمت تأثیرگذار است. جوشکاری های پیچیده تر و با کیفیت بالاتر هزینه بیشتری در بر دارند.

نوع روکش نیز اخمیت دارد. برخی رولیک ها با روکش هایی گالوانیزه یا پلی اورتان پوشش داده می شوند تا مقاومت آن ها در برابر سایش و خوردگی افزایش یابد. این پوشش ها باعث افزایش قیمت رولیک می شوند.

رولیک هایی که دارای طراحی پیچیده و ساختار خاصی هستند، به طور معمول هزینه تولید بالاتری دارند. حجم خرید نیز بر قیمت رولیک جوشی اثرگذار است. خرید عمده رولیک به طور معمول باعث کاهش قیمت واحد هر رولیک می شود. برند و شهرت تولیدکننده نیز بر قیمت رولیک تأثیرگذار است. برندهای شناخته شده به طور معمول محصولات با کیفیت تری ارائه می دهند. شما می توانید رولیک های جوشی را با قیمتی رقابتی و کیفیتی مطلوب از این مجموعه تهیه نمایید.