فروش رولیک ضربه گیر

رولیک جوشی نوار نقاله

اکتبر 19, 2024

بهترین تولید کننده رولیک در ایران

ژانویه 21, 2025فروش رولیک ضربه گیر

فروش رولیک ضربه گیر شامل ارائه و عرضه انواع مختلف رولیک ضربه گیر به مشتریان با نیازهای متنوع است. این رولیک ها که در صنایع مختلفی کاربرد دارند، برای جذب ضربات و لرزش های ناشی از حرکت مواد در سیستم های انتقال مواد طراحی شده اند. این رولیک ها به طور معمول در بخش هایی از سیستم نصب می شوند که احتمال برخورد یا اصطکاک اجسام با یکدیگر یا با سایر اجزای سیستم وجود دارد. با جذب انرژی ضربات، رولیک های ضربه گیر از آسیب دیدن تجهیزات، کاهش عمر مفید آنها و ایجاد اختلال در فرایند تولید جلوگیری می کنند.

اولین و مهم ترین مرحله در فروش رولیک ضربه گیر نوار نقاله، شناسایی دقیق نیازها و اقتضائات کسب و کارها و صنایع گوناگون است. پس از آن، ارائه مشاوره فنی دقیق و تخصصی توسط همکاران ما در این مجموعه انجام می گیرد که نقش بسیار مهمی در فروش رولیک مناسب دارد و انواع مختلف رولیک های ضربه گیر با ذکر ویژگی های فنی هر یک، به مشتری معرفی می گردد تا بهترین گزینه را انتخاب کند.

یکی از خدمات فروش ما در این مجموعه، تحویل و نصب رولیک ضربه گیر توسط متخصصان و تکنسین های کاربلد و باتجربه می باشد و از جمله مراحل پایانی فروش است ولی پایان تعامل این مجموعه با مشتریان خود نیست. بلکه آغاز همراهی دو جانبه است. ارائه خدمات پس از فروش مانند گارانتی، خدمات تعمیر و نگهداری، پشتیبانی فنی و …، از جمله عواملی است که در جلب رضایت مشتری و ایجاد رابطه طولانی مدت با وی بسیار موثر است.

برای درک بهتر و دیدن نحوه نصب رولیک ضربه گیر ویدیو زیر را ببینید.

ویژگی های رولیک ضربه گیر

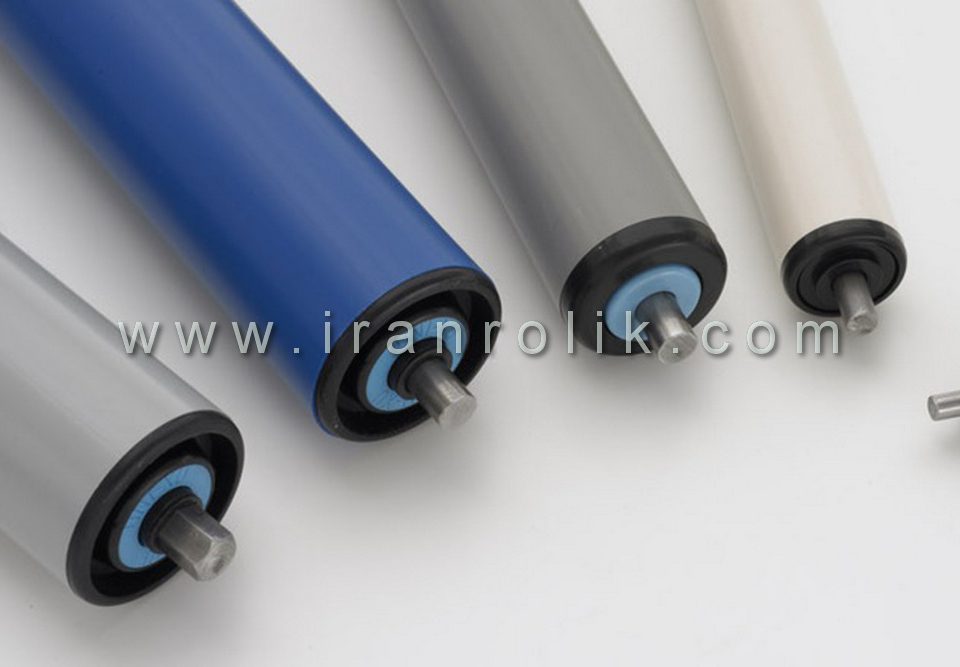

رولیک های ضربه گیر که از فروش بالایی دارند، دارای یک لایه روکش خارجی هستند که از مواد نرم و انعطاف پذیری مانند لاستیک، پلی اورتان یا سایر پلیمرها ساخته می شوند. این لایه روکش، نقش اصلی را در جذب ضربات و کاهش سایش ایفا می کند.

مهم ترین ویژگی رولیک های ضربه گیر، قابلیت جذب ضربات شدید و کاهش انرژی ناشی از برخورد اجسام است. این ویژگی به دلیل وجود لایه روکش نرم و انعطاف پذیر در ساختار رولیک ها امکان پذیر است. همچنین رولیک های ضربه گیر باید در برابر سایش و پارگی ناشی از حرکت مداوم مواد مقاوم باشند. به همین دلیل، از مواد با مقاومت سایشی بالا در ساخت روکش خارجی این رولیک ها استفاده می شود.

در برخی صنایع، رولیک های ضربه گیر در معرض مواد شیمیایی قرار می گیرند. بنابراین، فروش رولیکی که در برابر این مواد مقاوم باشد، بسیار مهم است. به علاوه در برخی محیط های صنعتی، دما بسیار بالا یا بسیار پایین است. رولیک های ضربه گیر باید بتوانند در این شرایط دمایی نیز عملکرد خود را حفظ کنند. یا اینکه در محیط های مرطوب، رولیک های ضربه گیر باید در برابر خوردگی و زنگ زدگی مقاوم باشند و این موارد در زمان فروش مد نظر گرفته می شوند.

پارامترهای مهم در عملکرد رولیک ضربه گیر

عملکرد صحیح رولیک ضربه گیر به عوامل متعددی بستگی دارد که به آن ها پارامترهای مهم عملکردی می گویند. این پارامترها بر طول عمر رولیک، کارایی سیستم انتقال و کیفیت محصول نهایی و میزان فروش تأثیرگذار هستند. روکش یکی از مهم ترین پارامترهای اثرگذار در عملکرد رولیک ضربه گیر است.

سختی روکش رولیک به میزان مقاومت آن در برابر نفوذ اجسام اشاره دارد. سختی مناسب روکش باعث افزایش عمر مفید رولیک و بهبود عملکرد آن می شود. انتخاب سختی مناسب به نوع ماده ای که قرار است منتقل شود و میزان نیروی ضربه ای بستگی دارد. ضخامت روکش رولیک نیز پارامتر مهمی است. ضخامت زیاد روکش، باعث افزایش مقاومت در برابر سایش و ضربه می شود، اما ممکن است باعث افزایش اصطکاک و کاهش سرعت حرکت مواد شود. بنابراین، انتخاب ضخامت مناسب باید با توجه به شرایط کاری انجام شود.

قطر رولیک بر ظرفیت باربری و سرعت حرکت مواد تأثیرگذار است. رولیک های با قطر بزرگتر، ظرفیت باربری بیشتری دارند اما ممکن است سرعت حرکت مواد را کاهش دهند. عرض رولیک باید با عرض نوار نقاله هماهنگ باشد تا از لغزش مواد جلوگیری شود.

پارامتر مهم ديگر آببندی رولیک است که به ویژه در محیط های مرطوب و گرد و غبارآلود از اهمیت ویژه ای برخوردار است. آببندی مناسب از ورود آلودگی ها به داخل بلبرینگ ها جلوگیری کرده و عمر مفید رولیک را افزایش می دهد. پارامتر دیگر هم محوری و بالانس بودن رولیک است که باعث کاهش لرزش و صدا در حین کار شده و از آسیب دیدن بلبرینگ ها جلوگیری می کند. در نهایت نیروی ضربه ای که رولیک باید تحمل کند، مهم ترین پارامتر در انتخاب رولیک ضربه گیر است. این نیرو به عوامل مختلفی مانند وزن مواد، سرعت حرکت مواد و ارتفاع سقوط مواد بستگی دارد.

آببندی رولیک ضربه گیر

آببندی رولیک های ضربه گیر به معنای ایجاد یک محیط بسته در اطراف بلبرینگ ها است که از ورود آلودگی ها، رطوبت و ذرات خارجی به داخل بلبرینگ جلوگیری می کند. ورود آلودگی ها به داخل بلبرینگ باعث افزایش اصطکاک، سایش زودرس و در نهایت خرابی بلبرینگ می شود.

با جلوگیری از ورود آلودگی ها به داخل بلبرینگ ها، عمر مفید آن ها به طور قابل توجهی افزایش می یابد. آببندی رولیک ضربه گیر موجب کاهش اصطکاک و کاهش مصرف انرژی و افزایش راندمان سیستم می شود. با کاهش اصطکاک، لرزش و صدای تولید شده توسط رولیک ها نیز کاهش می یابد. رولیک های آببندی شده در برابر نفوذ آب، گرد و غبار و سایر آلودگی ها مقاوم تر هستند و در شرایط سخت محیطی عملکرد بهتری دارند.

یکی از ساده ترین روش های آببندی رولیک ضربه گیر، استفاده از واشرهای آببندی است. این روش ساده ترین روش آببندی است و به طور معمول برای رولیک های با سرعت کم و بار سبک استفاده می شود. استفاده از گریس با کیفیت بالا، یک روش موثر برای آببندی بلبرینگ ها است. گریس علاوه بر آببندی، نقش روانکاری نیز دارد. همچنین قطعات آببندی مانند اورینگ ها، لاستیک های آببندی و … برای ایجاد یک آببندی کامل تر استفاده می شوند.

هم محوری و بالانس بودن رولیک ضربه گیر

هم محوری به معنای قرارگیری دقیق محور چرخش رولیک در امتداد یک خط مستقیم است. بالانس بودن نیز به معنای توزیع یکنواخت جرم رولیک حول محور چرخش است. هر دو این عوامل بر عملکرد رولیک ها و فروش آن ها تأثیرگذار هستند. عدم هم محوری و بالانس بودن رولیک ها باعث ایجاد لرزش و صدای زیاد می شود که به مرور زمان به سایر اجزای سیستم آسیب می رساند. لرزش و ارتعاشات ناشی از عدم هم محوری و بالانس بودن، باعث افزایش فشار بر روی بلبرینگ ها و کاهش عمر مفید آن ها می شود. با کاهش لرزش و اصطکاک، مصرف انرژی سیستم نیز کاهش می یابد. هم محوری و بالانس بودن رولیک ها باعث افزایش دقت و کیفیت محصول نهایی می شود.

با استفاده از ابزارهایی مانند ساعت اندازه گیری، کولیس و … می توان هم محوری و بالانس بودن رولیک ها را بررسی کرد. همچنین دستگاه بالانس برای اندازه گیری دقیق میزان عدم تعادل رولیک ها استفاده می شود.

تست آببندی رولیک ضربه گیر

آببندی صحیح رولیک های ضربه گیر، یکی از مهم ترین عوامل در فروش و افزایش عمر مفید آن ها و اطمینان از عملکرد صحیح سیستم انتقال مواد است. همانطور که پیش تر اشاره شد، ورود آلودگی ها، رطوبت و ذرات خارجی به داخل بلبرینگ ها می تواند باعث افزایش اصطکاک، سایش زودرس و در نهایت خرابی بلبرینگ ها شود. به همین دلیل، تست آببندی رولیک ها قبل از نصب و استفاده از آن ها، از اهمیت بالایی برخوردار است.

با شناسایی رولیک های دارای نقص در آببندی، می توان از بروز مشکلات جدی در آینده جلوگیری کرد. و تعویض به موقع رولیک های معیوب، هزینه های تعمیر و نگهداری را کاهش می دهد. روش های مختلفی برای تست آببندی رولیک ها وجود دارد که انتخاب روش مناسب به نوع رولیک، جنس مواد تشکیل دهنده آن و شرایط محیطی بستگی دارد.

تست غوطه وری در آب، یکی از روش های رایج است که رولیک ضربه گیر به مدت مشخصی در آب غوطه ور می شود. سپس رولیک از آب خارج شده و وزن آن اندازه گیری می شود. در صورتی که افزایش وزن رولیک بیش از حد مجاز باشد، به معنای وجود نشتی در آببندی رولیک است. تست فشار هوا روش دیگری است کخ در این روش، هوای فشرده به داخل رولیک تزریق می شود و سپس نشتی های احتمالی با استفاده از محلول صابون یا سایر مواد حباب ساز بررسی می شود.

هم محوری و بالانس بودن رولیک ضربه گیر

همانطور که پیش تر اشاره شد، هم محوری و بالانس بودن رولیک های ضربه گیر از جمله مهم ترین پارامترهایی هستند که بر عملکرد و طول عمر این رولیک ها تأثیرگذار هستند و پیش از عرضه به بازار برای فروش بررسی می گردند. عدم هم محوری و بالانس بودن رولیک ها می تواند منجر به ایجاد لرزش، صدا، افزایش سایش و در نهایت خرابی زودرس رولیک ها و سایر اجزای سیستم شود. به همین دلیل، تست هم محوری و بالانس بودن رولیک ها قبل از نصب و استفاده از آن ها، از اهمیت بالایی برخوردار است.

رولیک های هم محور و بالانس، لرزش و صدای کمتری تولید می کنند که منجر به محیط کاری آرام تر و کاهش استهلاک تجهیزات می شود. لرزش و ارتعاشات ناشی از عدم هم محوری و بالانس بودن، باعث افزایش فشار بر روی بلبرینگ ها و کاهش عمر مفید آن ها می شود. لرزش و ارتعاشات ناشی از عدم هم محوری و بالانس بودن، می تواند به سایر تجهیزات سیستم انتقال مواد آسیب برساند.

تست هم محوری و بالانس بودن رولیک ضربه گیر

روش های مختلفی برای تست هم محوری و بالانس بودن رولیک ها وجود دارد که انتخاب روش مناسب به نوع رولیک، ابعاد آن و دقت مورد نیاز بستگی دارد. پیش از فروش می توان اطلاعات لازم را از فروشنده کسب نمود. تست با ساعت اندازه گیری، یکی از این روش ها است که در آن، با استفاده از ساعت اندازه گیری، میزان انحراف محور چرخش رولیک از خط مستقیم اندازه گیری می شود. روش دیگر تست با کولیس است که می توان قطر رولیک را در نقاط مختلف اندازه گیری کرد و از یکنواختی قطر اطمینان حاصل کرد.

تست با دستگاه بالانس، دقیق ترین روش برای اندازه گیری عدم تعادل رولیک ها است. این دستگاه با چرخاندن رولیک با سرعت مشخص، میزان و محل عدم تعادل را تعیین می کند. تست ارتعاشی روش دیگری است که در این روش، رولیک را با سرعت مشخص می چرخانند و میزان لرزش و ارتعاشات تولید شده را اندازه گیری می کنند.

محل قرارگیری رولیک ضربه گیر در نوار نقاله

مهم ترین عامل در انتخاب محل قرارگیری رولیک ضربه گیر، نقطه ریزش مواد بر روی نوار نقاله است. به طور معمول، رولیک های ضربه گیر در زیر نقاطی که مواد با سرعت و ارتفاع زیاد بر روی نوار ریخته می شوند، قرار می گیرند. نوع ماده ای که بر روی نوار نقاله منتقل می شود، بر میزان نیروی ضربه و در نتیجه محل قرارگیری رولیک ها تأثیرگذار است. مواد سنگین و تیز به رولیک های ضربه گیر قوی تری نیاز دارند.

ارتفاعی که مواد از آن بر روی نوار نقاله ریخته می شوند، بر میزان نیروی ضربه تأثیرگذار است. هرچه ارتفاع ریزش بیشتر باشد، نیروی ضربه نیز بیشتر خواهد بود. ظرفیت نوار نقاله و حجم مواد منتقل شده نیز در انتخاب تعداد و محل قرارگیری رولیک های ضربه گیر مؤثر است.

در نقاطی که مواد با سرعت و ارتفاع زیاد بر روی نوار نقاله ریخته می شوند، اصلی ترین محل قرارگیری رولیک ضربه گیر است. بنابراین، استفاده از رولیک های ضربه گیر در این نقاط ضروری است. در نقاطی که نوار نقاله تغییر جهت می دهد، مواد با نیروی بیشتری به رولیک ها برخورد می کنند، مکان دیگری است که این رولیک نصب می شود.

تعداد رولیک های ضربه گیر باید به گونه ای انتخاب شود که بتوانند تمام نقاطی که در معرض ضربه هستند را پوشش دهند. فاصله بین رولیک ها باید به گونه ای انتخاب شود که بتوانند به طور مؤثر ضربات را جذب کنند. در نهایت، انتخاب محل مناسب برای قرارگیری رولیک های ضربه گیر، نیازمند بررسی دقیق شرایط کاری و مشورت با کارشناسان فروش است.

چیدمان آببندی و ساختمان رولیک ضربه گیر

یکی از مهم ترین اجزای رولیک های ضربه گیر، قطعات آببندی هستند که به طور معمول از Nylon 6 ساخته می شوند. این ماده به دلیل مقاومت در برابر سایش، مواد شیمیایی و رطوبت، انتخاب مناسبی برای این کاربرد است. این قطعات با ایجاد یک سد محکم، از نفوذ گرد و غبار، آب و سایر آلودگی ها به داخل بلبرینگ ها جلوگیری می کنند. قیمت فروش این رولیک نسبت به کاربری آن بسیار مقرون به صرفه است.

قطعه دیگر بدنه اصلی رولیک و محفظه قرارگیری بلبرینگ ها است که به طور معمول از فولاد ST-37 ساخته می شود. این فولاد به دلیل استحکام بالا و مقاومت در برابر سایش، انتخاب مناسبی برای تحمل بارهای وارده است. ضخامت این قطعات با توجه به ابعاد رولیک و استانداردهای موجود تعیین می شود. شفت رولیک ها نیز از فولاد CK-45 ساخته می شود که استحکام و سختی بالایی دارد. این فولاد قابلیت ماشین کاری خوبی نیز دارد و به راحتی می توان آن را به شکل مورد نظر درآورد. نوع آلیاژ مورد استفاده در لوریک در میزان فروش آن نقش فراوانی دارد.

رینگ های لاستیکی نیز قطعه دیگری در ساختمان رولیک ضربه گیر هستند که در برخی از مدل های رولیک های ضربه گیر، از رینگ های لاستیکی NR یا SBR برای آببندی استفاده می شود. این رینگ ها انعطاف پذیری بالایی دارند و به خوبی به سطوح مختلف می چسبند. برای تهیه مدل مناسب در هنگام فروش اطلاعات کافی از همکاران مل کسب نمایید.

انواع رولیک ضربه گیر بر اساس جنس روکش

رولیک ضربه گیر لاستیکی دارای روکشی از جنس لاستیک هستند. لاستیک به دلیل خاصیت ارتجاعی بالا، توانایی جذب ضربات را دارد و از نوار نقاله محافظت می کند. رولیک های لاستیکی در محیط های با دمای معمولی و برای مواد با وزن سبک تا متوسط مناسب هستند. قیمت فروش این رولیک به طور معمول از سایر مدل های مشابه مناسب تر است.

رولیک ضربه گیر پلی اورتان یکی از انواع پر فروش این محصولات است. روکش این نوع رولیک ها از پلی اورتان ساخته شده است. پلی اورتان مقاومت بسیار بالایی در برابر سایش، روغن، مواد شیمیایی و تغییرات دمایی دارد. رولیک های پلی اورتان برای کاربردهای سنگین و در محیط های صنعتی سخت مناسب هستند.

انواع رولیک ضربه گیر بر اساس ساختار

رولیک ضربه گیر ساده، پوششی یک سره بر روی خود دارد. این نوع رولیک ها ساده ترین نوع رولیک ضربه گیر هستند و به طور معمول از یک لوله فولادی و یک روکش لاستیکی یا پلی اورتانی تشکیل شده اند. فروش این رولیک به طور معمول با قیمتی اقتصادی تر انجام می گیرد.

رولیک ضربه گیر با حلقه های لاستیکی دارای چندین حلقه لاستیکی در اطراف بدنه هستند که باعث افزایش سطح تماس با نوار نقاله و بهبود جذب ضربه می شود. فروش این رولبک ها نیز به دلیل کاربردی بودنشان بسیار بالا است.